Lima Praktik Terbaik Otomatisasi Gudang

Untuk mencapai tujuan penghematan tenaga kerja, penghematan ruang, peningkatan produktivitas dan fleksibilitas, serta pengurangan pemeliharaan dan pengawasan, banyak perusahaan yang berharap untuk melanjutkan dengan otomatisasi. Dalam artikel ini, kita akan membahas lima praktik terbaik otomatisasi gudang.

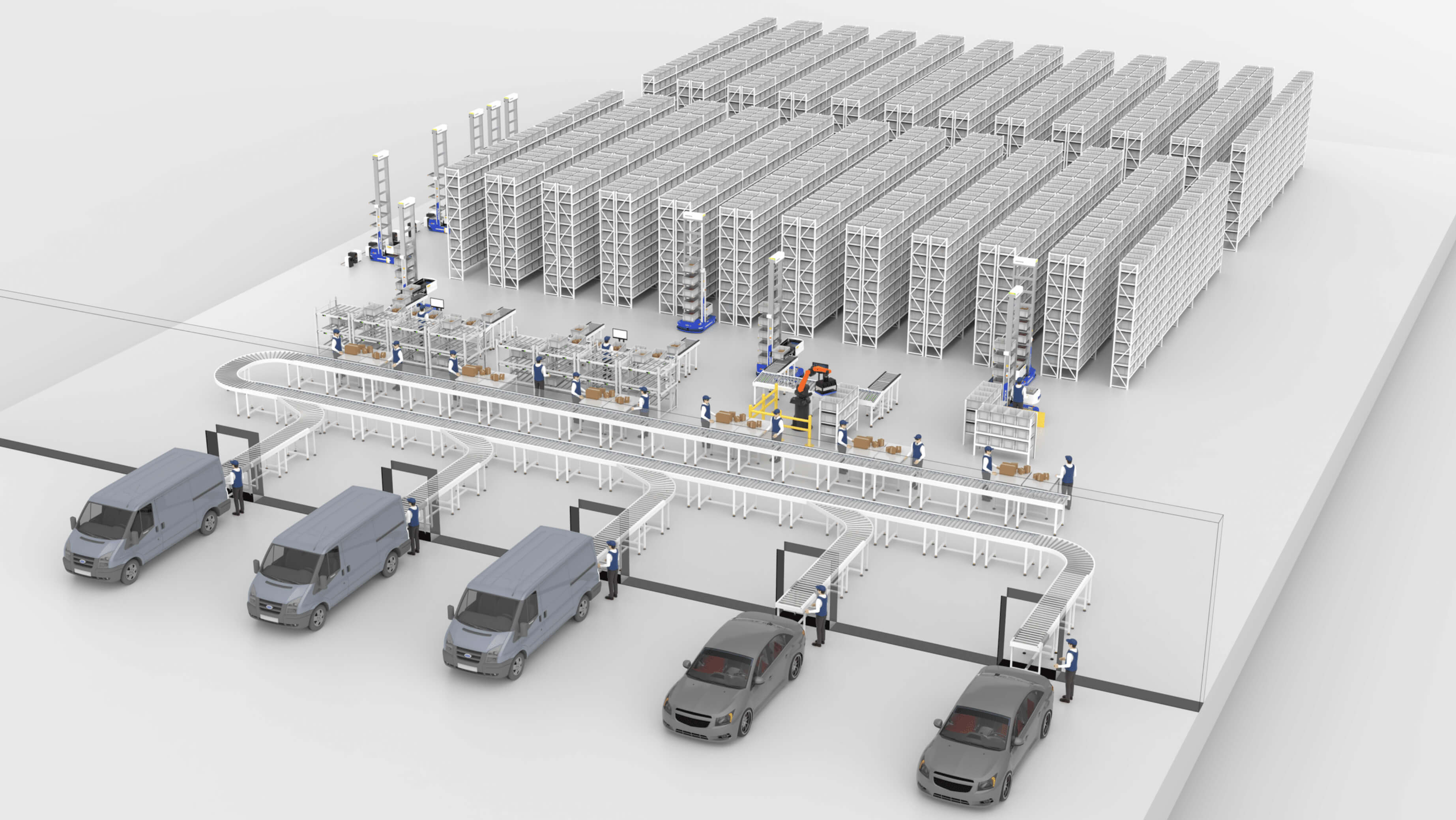

Dalam beberapa tahun terakhir, COVID-19 telah menyebabkan booming pasar online. Operasi gudang adalah salah satu bagian paling penting dari bisnis untuk perusahaan e-commerce besar dan kecil. Untuk mencapai tujuan penghematan tenaga kerja, penghematan ruang, peningkatan throughput dan fleksibilitas, serta pengurangan pemeliharaan dan pengawasan, banyak perusahaan berharap dapat melanjutkan dengan otomatisasi. Langkah-langkah dalam proses pemilihan, pengemasan, dan pengiriman semua dapat diotomatisasi. Otomatisasi gudang juga mengurangi kemungkinan terjadinya kesalahan dan memungkinkan pekerja untuk fokus pada area lain. (Pelajari Lebih Lanjut: 12 Manfaat Otomatisasi Gudang )

Dalam artikel ini, kita akan membahas lima praktik terbaik otomatisasi gudang.

Gunakan yang tepat WMS ( Sistem Manajemen Gudang ) untuk mempercepat proses dan mengotomatiskan pengumpulan data

Tidak peduli jenis bisnis apa yang Anda lakukan, setiap perusahaan perlu tahu apa yang cocok untuk mereka dan melengkapi bisnis mereka dengan alat yang tepat. Sistem Manajemen Gudang (WMS) adalah salah satu alat tersebut. WMS adalah perangkat lunak yang membantu perusahaan mengelola dan mengendalikan operasi gudang, seperti inventaris masuk dan keluar, pemilihan/paket/pengiriman, dan pengisian ulang inventaris. Perusahaan yang perlu melacak apa yang sedang terjadi di gudang dan ingin mempercepat proses dapat mendapatkan manfaat dari penggunaan sistem manajemen gudang (WMS). WMS dapat mengumpulkan data real-time dari sistem penyimpanan dan pengambilan otomatis (AS/RS), tanpa memandang lokasi. WMS sering memiliki kemampuan pelacakan inventaris real-time, yang membantu staf mengetahui apa yang ada di stok dan di mana lokasinya. Staf dapat melihat bahwa pesanan baru perlu ditempatkan dan melakukannya tepat waktu untuk mengisi ulang inventaris. Selain itu, sebagian besar sistem otomatisasi gudang dapat terintegrasi dengan perangkat lunak lain dan mengotomatiskan tugas-tugas manual di berbagai rantai pasokan untuk meningkatkan efisiensi dan produktivitas.

Gunakan AGV(Automated Guided Vehicle) untuk mengurangi waktu perjalanan pekerja gudang

Automated Guided Vehicle (AGV), dikenal sebagai kendaraan yang dipandu sendiri dan tanpa pengemudi, bergerak mengelilingi fasilitas gudang menggunakan garis panjang atau kabel yang ditandai di lantai, atau menggunakan magnet, laser, atau kamera visi untuk navigasi. AGV menggunakan program perangkat lunak untuk menentukan lokasi, posisi, dan pergerakan kendaraan di dalam gudang. AGV dapat digunakan untuk penanganan barang masuk dan keluar, transportasi bahan baku, dan beberapa aplikasi dalam proses. Pekerja gudang mungkin harus berjalan sejauh 10-20km (6-12 mil) per shift, namun kondisi ini dapat dihilangkan dengan menggunakan Automated Guided Vehicle (AGV). Dengan menggunakan AGV, manajer gudang dapat mengurangi pekerjaan berat bagi pekerja dan memindahkan mereka ke aktivitas yang lebih bernilai tinggi.

Gunakan AMR (Autonomous Mobile Robot) untuk meningkatkan keamanan bagi pekerja

Robot mobil otonom (AMR) adalah jenis robot yang dapat bergerak secara mandiri di lingkungannya tanpa dikendalikan langsung oleh manusia. Banyak organisasi menggunakan AMR untuk tugas-tugas yang berbahaya atau tidak mungkin dilakukan oleh pekerja manusia. Misalnya, mereka dapat digunakan untuk membawa beban berat di lingkungan industri, bekerja di gudang penyimpanan yang sangat dingin, atau di tempat-tempat di mana manusia tidak dapat bekerja. AMR mampu secara mandiri menghindari rintangan dan orang-orang di jalannya sambil menentukan rute terbaik untuk mencapai tujuan mereka. Menggunakan AMR untuk mengangkut palet atau barang, tanpa interaksi manusia, dapat menghindari tabrakan.

Gunakan ACR (Autonomous Case-handling Robot) untuk meningkatkan efisiensi operasional gudang, kepadatan penyimpanan, dan fleksibilitas

Robot Penanganan Kasus Otonom (ACR) adalah robot otonom yang dapat berpartisipasi dalam model otomatisasi barang-ke-orang (G2P). Mereka merupakan perpaduan antara AMR dan kendaraan bergerak yang tumbuh dengan fungsi pengambilan tipe shuttle untuk menangani tote dari rak statis. Seperti robot otonom di gudang dapat meningkatkan efisiensi operasional sebesar 300% hingga 400% dan kepadatan sebesar 80-400%, serta memungkinkan pelanggan untuk mendapatkan akurasi pengambilan barang sebesar 99,9% secara harfiah.

Robot penanganan kasus otonom membantu pemilik gudang untuk memaksimalkan ruang yang mereka miliki. Pertama, Anda tidak perlu mengirim orang ke lorong-lorong dengan menggunakan ACR untuk penarikan dan penyimpanan produk. Ini berarti Anda dapat menginstal rak produk Anda dengan lorong yang lebih kecil, yang menciptakan lebih banyak ruang untuk penyimpanan. Kedua, ACR dapat memanfaatkan ruang vertikal secara maksimal. Banyak teknologi tradisional, terutama yang manual, terbatas oleh tinggi manusia. ACR memungkinkan ketinggian penyimpanan hingga 10m (32,8 kaki), mengoptimalkan ruang penyimpanan di gudang hingga 4 kali lipat dibandingkan dengan gudang manual, memberikan lebih banyak ruang untuk lebih banyak barang. Hai Robotics HaiPick A42T Telescopic ACR adalah ACR pertama di dunia yang dapat mengambil dan menyimpan kotak plastik dan kotak karton pada ketinggian yang memusingkan hingga 10m (32,8 kaki). Dengan mengotomatisasi hingga ke langit-langit, tidak ada lagi banyak ruang vertikal yang terbuang sia-sia.

ACR didukung oleh perangkat lunak cerdas yang memungkinkan robot untuk dengan akurat mengambil barang yang tepat lebih cepat dibandingkan dengan pengambilan manual, secara signifikan meningkatkan akurasi pengambilan hingga 99,9%. Operator tidak perlu menghabiskan waktu mencari kotak yang tepat. Robot hanya membawa kotak yang diperlukan, dan jika memungkinkan, jadwal diatur sehingga setiap kotak dapat memenuhi beberapa pesanan. Dengan kapasitas membawa hingga 9 kotak dan algoritma perencanaan jalur yang canggih, ACR dapat mencapai efisiensi tinggi yang belum pernah terjadi sebelumnya, 3-4 kali lebih tinggi (per pekerja) dibandingkan dengan tenaga kerja manual.

Perubahan bisnis berlangsung dengan cepat, dan fleksibilitas selalu penting untuk setiap bisnis. Pembangunan sistem otomasi tradisional kadang-kadang membutuhkan waktu satu tahun atau lebih untuk diimplementasikan dan beroperasi, dan hampir tidak mungkin untuk pindah ke gudang lain setelah dibangun. Salah satu keuntungan signifikan dari sistem ACR adalah dapat dengan mudah dipindahkan ke lokasi lain. Operator tertarik dengan ACR karena memiliki kemampuan bawaan untuk beradaptasi dengan sebagian besar lingkungan. Fleksibilitas sistem ACR membuatnya lebih mudah untuk diterapkan dan diubah.

Otomatisasikan secara bertahap. Anda tidak perlu sepenuhnya mengotomatisasi semuanya sekaligus.

Mengubah gudang manual menjadi fasilitas yang sepenuhnya otomatis sekaligus kemungkinan besar akan menyebabkan gangguan yang tidak perlu baik bagi pekerja maupun manajemen karena mungkin terlalu banyak proses dan teknologi baru yang harus dipelajari oleh karyawan secara percaya diri pada saat yang sama. Lebih bijaksana untuk secara perlahan meningkatkan gudang langkah demi langkah, daripada mengupgrade semuanya sekaligus. Perkenalkan teknologi baru secara bertahap, beri waktu kepada karyawan untuk menyesuaikan diri dengan proses baru dan mendapatkan kepercayaan diri dalam keterampilan baru mereka sebelum memperkenalkan tahap berikutnya dari kemajuan fasilitas.