Lima Amalan Terbaik Automasi Gudang

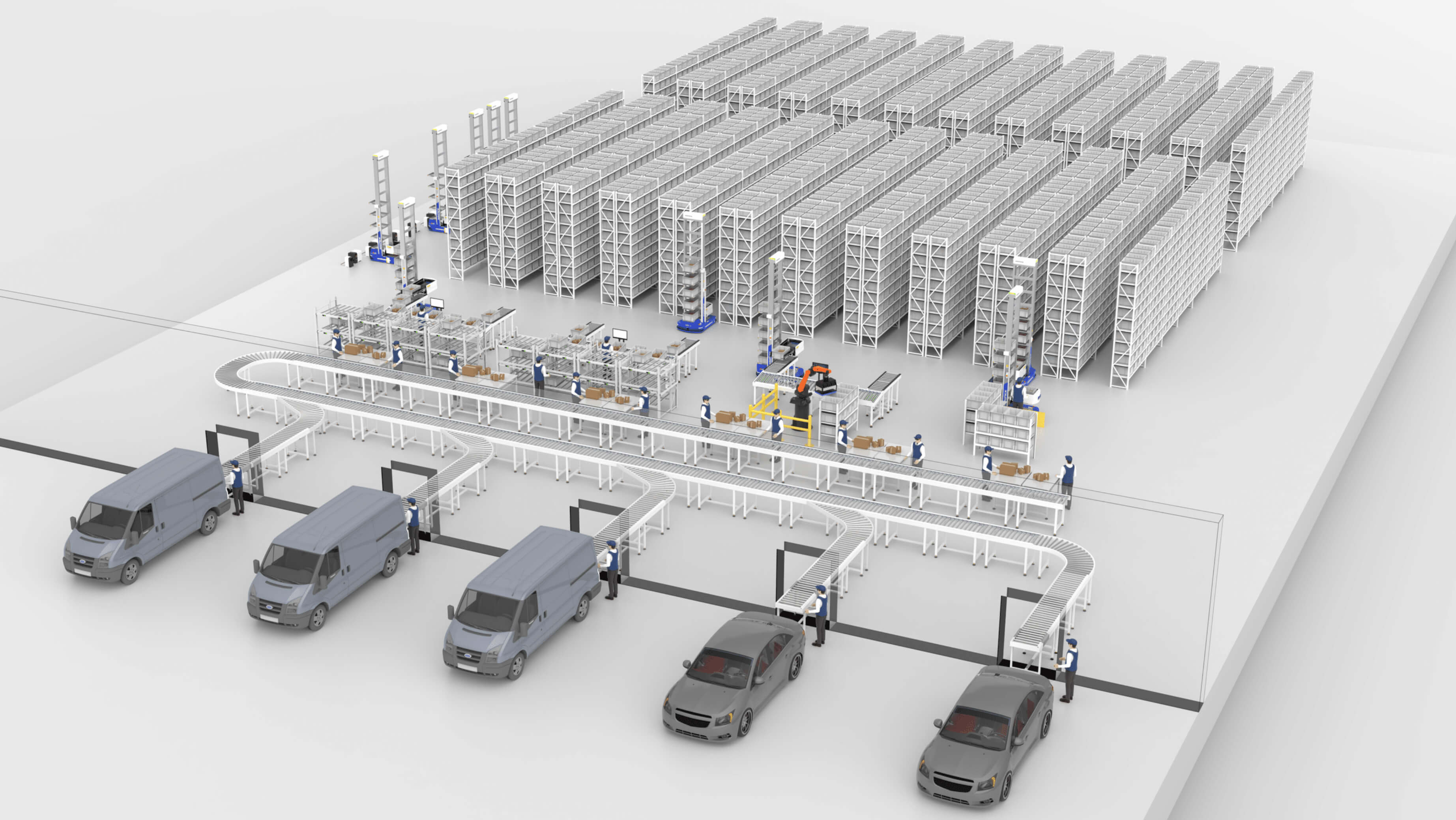

Untuk mencapai matlamat penjimatan tenaga kerja, penjimatan ruang, peningkatan keluaran dan fleksibiliti, serta pengurangan penyelenggaraan dan pengawasan, banyak syarikat mengharapkan untuk meneruskan dengan pengautomatan. Dalam artikel ini, kita akan membincangkan lima amalan terbaik pengautomatan gudang.

Dalam beberapa tahun terakhir, COVID-19 telah menyebabkan pasaran dalam talian yang pesat. Operasi gudang adalah salah satu bahagian yang paling penting dalam perniagaan bagi syarikat e-dagang besar dan kecil. Untuk mencapai matlamat penjimatan tenaga kerja, penjimatan ruang, peningkatan keluaran dan fleksibiliti, dan pengurangan penyelenggaraan dan pengawasan, banyak syarikat mengharapkan untuk meneruskan dengan pengautomatan. Langkah-langkah dalam proses pemilihan, pembungkusan, dan penghantaran semua boleh diautomatikkan. Pengautomatan gudang juga mengurangkan peluang berlakunya kesilapan dan membolehkan pekerja memberi tumpuan kepada bidang lain. (Ketahui Lebih Lanjut: 12 Manfaat Pengautomatan Gudang )

Dalam artikel ini, kita akan membincangkan lima amalan terbaik automasi gudang.

Gunakan WMS yang betul ( Sistem Pengurusan Gudang ) untuk mempercepatkan proses dan mengautomatikkan pengumpulan data

Tidak kira jenis perniagaan apa yang anda jalankan, setiap syarikat perlu tahu apa yang sesuai untuk mereka dan melengkapi perniagaan mereka dengan alat yang betul. Sistem Pengurusan Gudang (WMS) adalah salah satu alat tersebut. WMS adalah perisian yang membantu syarikat mengurus dan mengawal operasi gudang, seperti inventori masuk dan keluar, pemilihan/pembungkusan/penghantaran, dan penyelenggaraan inventori. Syarikat yang perlu mengawasi apa yang berlaku di dalam gudang dan ingin mempercepatkan proses boleh mendapat manfaat daripada menggunakan sistem pengurusan gudang (WMS). WMS boleh mengumpul data secara langsung dari sistem penyimpanan dan pengambilan automatik (AS/RS), tanpa mengira lokasi. WMS sering kali mempunyai keupayaan penjejakan inventori secara langsung, yang membantu kakitangan mengetahui apa yang ada dalam stok dan di mana ia terletak. Kakitangan boleh melihat bahawa pesanan baru perlu dibuat dan melakukannya pada masanya untuk menyediakan semula inventori. Selain itu, kebanyakan sistem pengautomatan gudang boleh berintegrasi dengan perisian lain dan mengautomatikkan tugas-tugas manual di seluruh rantaian bekalan yang berbeza untuk meningkatkan kecekapan dan produktiviti.

Gunakan AGV(Kenderaan Pandu Automatik) untuk mengurangkan masa perjalanan pekerja gudang

Automated Guided Vehicle (AGV), yang dikenali sebagai kenderaan berpemandu automatik dan tanpa pemandu di atasnya, bergerak mengangkut barang di fasiliti gudang menggunakan garisan panjang yang ditandakan atau wayar di lantai, atau magnet, laser, atau kamera penglihatan untuk navigasi. AGV menggunakan program perisian untuk menentukan lokasi, kedudukan, dan pergerakan kenderaan di dalam gudang. Ia boleh beroperasi dalam pengendalian masuk dan keluar, pengangkutan bahan mentah, dan beberapa aplikasi kerja dalam proses. Pekerja gudang mungkin perlu berjalan sejauh 10-20km (6-12 batu) dalam satu shift, tetapi keadaan ini boleh dihapuskan dengan menggunakan Automated Guided Vehicle (AGV). Dengan menggunakan AGV, pengurus gudang dapat mengurangkan pekerja dari tugas berat dan memindahkan mereka ke aktiviti yang lebih bernilai tinggi.

Gunakan AMR (Autonomous Mobile Robot) untuk meningkatkan keselamatan pekerja

Sebuah robot bergerak autonom (AMR) adalah jenis robot yang dapat bergerak secara independen di sekitar lingkungannya tanpa dikendalikan langsung oleh manusia. Banyak organisasi menggunakan AMR untuk tugas-tugas yang berbahaya atau tidak mungkin dilakukan oleh pekerja manusia. Misalnya, mereka dapat digunakan untuk membawa beban berat di lingkungan industri, bekerja di gudang penyimpanan yang sangat dingin, atau di tempat-tempat di mana manusia tidak dapat bekerja. AMR mampu secara otomatis menghindari rintangan dan orang-orang di jalannya sambil menentukan rute terbaik untuk mencapai tujuan mereka. Menggunakan AMR untuk mengangkut palet atau barang tanpa interaksi manusia dapat menghindari tabrakan.

Gunakan ACR (Autonomous Case-handling Robot) untuk meningkatkan efisiensi operasional gudang, kepadatan penyimpanan, dan fleksibilitas

Robot Penanganan Kasus Otonom (ACR) adalah robot otonom yang dapat berpartisipasi dalam model otomasi barang-ke-orang (G2P). Mereka merupakan perpaduan antara AMR dan kendaraan bergerak yang tumbuh dengan fungsi pengambilan tipe shuttle untuk menangani tote dari rak statis. Seperti robot-robot autonomus di gudang dapat meningkatkan efisiensi operasional sebesar 300% hingga 400% dan kepadatan sebesar 80-400%, serta memungkinkan pelanggan untuk mendapatkan akurasi pengambilan barang sebesar 99,9% secara harfiah.

Robot penanganan kasus otomatis membantu pemilik gudang untuk memaksimalkan ruang yang mereka miliki. Pertama, Anda tidak perlu mengirim orang ke lorong-lorong dengan menggunakan ACR untuk penarikan dan penyimpanan produk. Ini berarti Anda dapat menginstal rak produk Anda dengan lorong yang lebih kecil, yang menciptakan lebih banyak ruang untuk penyimpanan. Kedua, ACR dapat memanfaatkan ruang vertikal secara maksimal. Banyak teknologi tradisional, terutama yang manual, terbatas oleh tinggi manusia. ACR memungkinkan ketinggian penyimpanan hingga 10m (32,8 kaki), mengoptimalkan ruang penyimpanan di gudang hingga 4 kali lipat dibandingkan dengan gudang manual, memberikan lebih banyak ruang untuk lebih banyak barang. Hai Robotics HaiPick A42T Telescopic ACR adalah ACR pertama di dunia yang dapat mengambil dan menyimpan kotak plastik dan kotak karton pada ketinggian yang memusingkan hingga 10m (32,8 kaki). Dengan mengotomatisasi hingga ke langit-langit, tidak ada lagi banyak ruang vertikal yang terbuang sia-sia.

ACR dikuasakan oleh perisian pintar yang membolehkan robot mengambil barang yang betul dengan lebih cepat berbanding pengambilan manual, meningkatkan ketepatan pengambilan hingga 99.9%. Operator tidak perlu menghabiskan masa mencari kotak yang betul. Robot hanya membawa kotak yang diperlukan, dan jika mungkin, jadual diatur supaya setiap kotak dapat memenuhi pelbagai pesanan. Dengan kapasiti membawa sehingga 9 kotak dan algoritma perancangan laluan yang canggih, ACR dapat mencapai kecekapan yang tinggi yang belum pernah terjadi sebelum ini, iaitu 3-4 kali (setiap pekerja) lebih tinggi daripada tenaga buruh manual.

Perubahan perniagaan berlaku dengan cepat, dan fleksibiliti sentiasa penting untuk mana-mana perniagaan. Pembinaan sistem automasi tradisional kadang-kadang mengambil masa setahun atau lebih untuk dilaksanakan dan beroperasi, dan hampir mustahil untuk berpindah ke gudang lain setelah dibina. Salah satu kelebihan utama sistem ACR adalah ia boleh dipindahkan dengan mudah ke lokasi lain. Operator tertarik dengan ACR kerana ia mempunyai keupayaan yang terbina untuk menyesuaikan diri dengan kebanyakan persekitaran. Fleksibiliti sistem ACR menjadikannya lebih mudah untuk diperkenalkan dan diubahsuai.

Automatik secara berperingkat. Anda tidak perlu mengautomatikkan sepenuhnya pada satu masa.

Mengubahsuai gudang manual kepada fasiliti yang sepenuhnya automatik pada satu masa kemungkinan akan menyebabkan gangguan yang tidak perlu baik kepada pekerja mahupun pengurusan kerana terlalu banyak proses dan teknologi baru yang perlu dipelajari oleh pekerja secara serentak. Lebih bijak untuk mengemas kini gudang secara berperingkat, daripada mengemas kini segalanya sekaligus. Perkenalkan teknologi baru secara berperingkat, beri masa kepada pekerja untuk menyesuaikan diri dengan proses baru dan mendapatkan keyakinan dalam kemahiran baru mereka sebelum memperkenalkan peringkat kemajuan fasiliti seterusnya.