ห้าหลักการทำงานในการอัตโนมัติคลังสินค้า

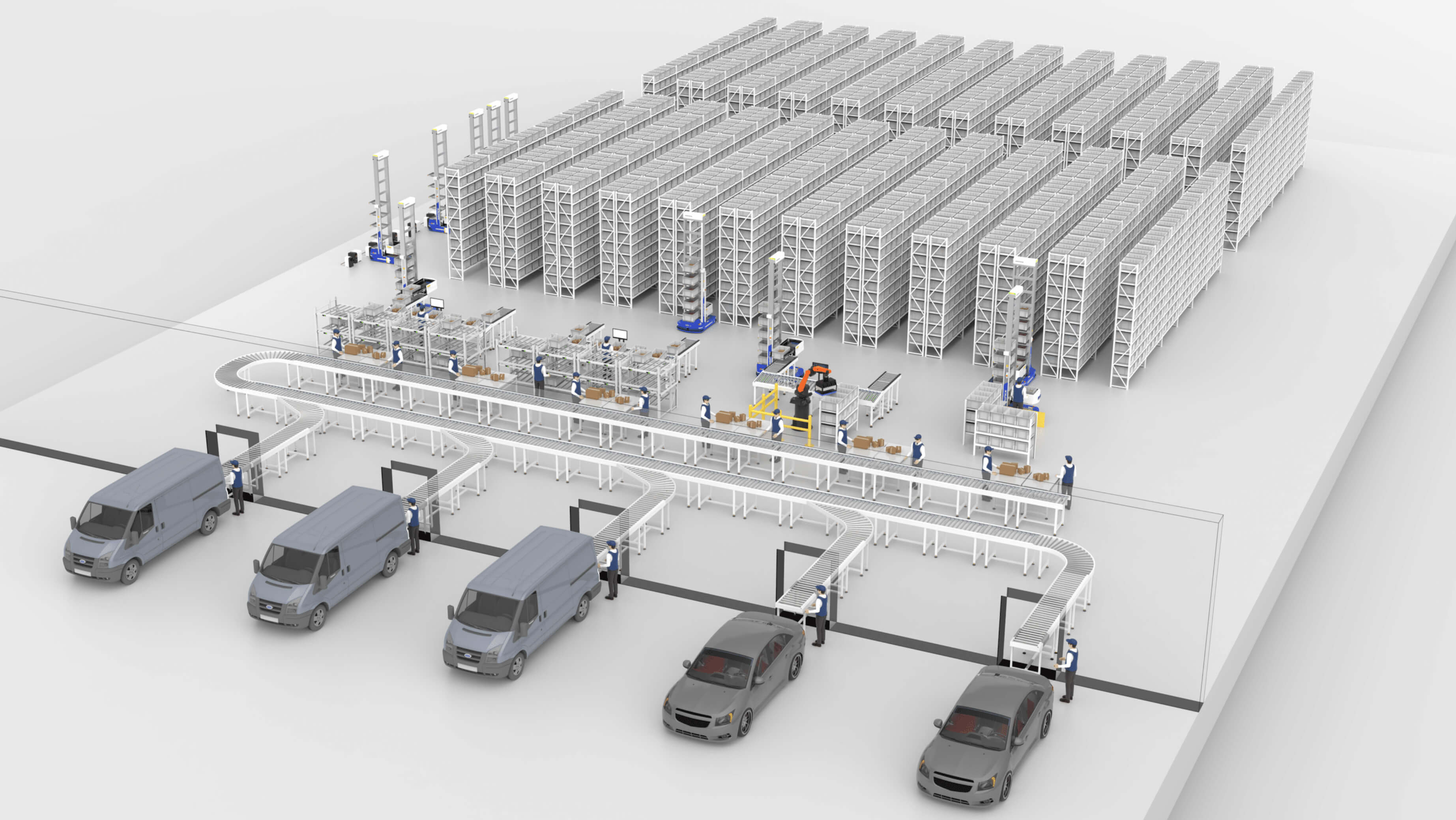

เพื่อให้บรรลุเป้าหมายในการประหยัดแรงงาน ประหยัดพื้นที่ ประสิทธิภาพในการผลิตและความยืดหยุ่น และลดการบำรุงรักษาและการดูแล บริษัทหลายแห่งกำลังคาดหวังที่จะเดินหน้าด้วยการอัตโนมัติ ในบทความนี้เราจะพูดถึงห้าหลักการทำงานที่ดีที่สุดในการอัตโนมัติคลังสินค้าห้าอย่าง

ในปีหลังนี้ COVID-19 ได้ทำให้ตลาดออนไลน์เติบโตอย่างรวดเร็ว การดำเนินงานในคลังสินค้าเป็นหนึ่งในส่วนสำคัญที่สุดของธุรกิจสำหรับบริษัทอีคอมเมิร์ซขนาดใหญ่และเล็ก ๆ หลายบริษัทมีความคาดหวังที่จะเลื่อนหน้าไปด้วยการอัตโนมัติ เพื่อให้ได้ผลลัพธ์ที่ต้องการเช่นการประหยัดแรงงาน การประหยัดพื้นที่ การเพิ่มประสิทธิภาพและความยืดหยุ่น และการลดการบำรุงรักษาและการดูแล ขั้นตอนในกระบวนการเก็บสินค้า การบรรจุหีบห่อ และการจัดส่งสามารถทำได้โดยอัตโนมัติ การอัตโนมัติในคลังสินค้ายังช่วยลดโอกาสในการเกิดข้อผิดพลาดและช่วยให้พนักงานสามารถใช้ความสนใจในส่วนอื่น ๆ ได้มากขึ้น (เรียนรู้เพิ่มเติม: 12 ประโยชน์ของการอัตโนมัติในคลังสินค้า )

ในบทความนี้เราจะพูดถึงห้าวิธีที่ดีที่สุดในการอัตโนมัติคลังสินค้า

ใช้ WMS ( ระบบจัดการคลังสินค้า ) เพื่อเร่งความเร็วในกระบวนการและอัตโนมัติการเก็บรวบรวมข้อมูล

ไม่ว่าธุรกิจประเภทใดคุณกำลังดำเนินการอยู่ บริษัททุกแห่งต้องรู้ว่าสิ่งที่เหมาะสมกับพวกเขาและต้องการเตรียมพร้อมธุรกิจของพวกเขาด้วยเครื่องมือที่เหมาะสม ระบบจัดการคลังสินค้า (WMS) เป็นหนึ่งในเครื่องมือเหล่านั้น WMS เป็นซอฟต์แวร์ที่ช่วยบริษัทในการจัดการและควบคุมการดำเนินงานคลังสินค้า เช่นการจัดเก็บและเบิกจ่ายสินค้าเข้า-ออก การเตรียมสินค้าและเติมสินค้าในคลัง บริษัทที่ต้องติดตามสิ่งที่เกิดขึ้นในคลังสินค้าและต้องการเพิ่มความเร็วในกระบวนการสามารถได้รับประโยชน์จากการใช้ระบบจัดการคลังสินค้า (WMS) WMS สามารถเก็บรวบรวมข้อมูลแบบเรียลไทม์จากระบบการเก็บเกี่ยวและเรียกคืนสินค้าอัตโนมัติ (AS/RS) ได้ไม่ว่าจะอยู่ที่ใด WMS มักมีความสามารถในการติดตามสินค้าในคลังแบบเรียลไทม์ซึ่งช่วยให้พนักงานทราบว่าสินค้าอยู่ในสต็อกและตำแหน่งที่ตั้งอยู่พนักงานสามารถเห็นว่ามีคำสั่งใหม่ที่ต้องสั่งซื้อและดำเนินการตรงเวลาเพื่อเติมสินค้าในคลัง นอกจากนี้ระบบอัตโนมัติในคลังสินค้าส่วนใหญ่สามารถผสานรวมกับซอฟต์แวร์อื่น ๆ และอัตโนมัติงานที่เป็นธรรมดาในโซ่อุปทานต่าง ๆ เพื่อเพิ่มประสิทธิภาพและผลิตภาพ

ใช้ AGV (รถยนต์สำหรับการนำทางอัตโนมัติ) เพื่อลดเวลาการเดินทางของคนงานในคลังสินค้า

รถยนต์ที่มีการนำทางอัตโนมัติ (AGV) ที่รู้จักกันในนามของรถยนต์ที่ไม่มีคนขับบนเครื่องยนต์ จะเคลื่อนย้ายสินค้ารอบๆ สถานที่เก็บเกี่ยวใช้เส้นทางยาวที่มีเครื่องหมายหรือเส้นสายบนพื้นหรือใช้แม่เหล็ก แสงเลเซอร์ หรือกล้องวิสัยทัศน์เพื่อการนำทาง AGV ใช้โปรแกรมซอฟต์แวร์เพื่อกำหนดตำแหน่งของยานพาหนะ ตำแหน่ง และการเคลื่อนที่ภายในคลังสินค้า AGV สามารถทำงานในการจัดการเข้าสู่และออกจากคลังสินค้า การขนส่งวัตถุดิบ และบางแอปพลิเคชันในกระบวนการผลิต คนงานในคลังสินค้าอาจเดินทางได้มากกว่า 10-20 กิโลเมตร (6-12 ไมล์) ต่อกะ แต่สถานการณ์นี้สามารถกำจัดได้โดยการใช้รถยนต์ที่มีการนำทางอัตโนมัติ (AGV) ด้วยการใช้ AGV ผู้จัดการคลังสินค้าสามารถลดคนงานในงานที่มีความหนักและให้พวกเขาเข้าไปทำกิจกรรมที่มีค่ามากขึ้นได้

ใช้หุ่นยนต์เคลื่อนที่อัตโนมัติ (AMR) เพื่อเพิ่มความปลอดภัยให้แก่คนงาน

หุ่นยนต์เคลื่อนที่อัตโนมัติ (AMR) เป็นประเภทหุ่นยนต์ที่สามารถเคลื่อนที่ในสภาพแวดล้อมได้อิสระโดยไม่ต้องมีมนุษย์ควบคุมโดยตรง หลายองค์กรใช้ AMR สำหรับงานที่อาจเป็นอันตรายหรือไม่สามารถทำได้โดยคนงาน ตัวอย่างเช่น อาจใช้ในการขนยกน้ำหนักหนักในสภาพแวดล้อมอุตสาหกรรม ทำงานในคลังเก็บของที่เย็นเย็นมากหรือที่มนุษย์ไม่สามารถทำงานได้ AMR สามารถเดินทางอย่างอิสระรอบอุปสรรคและคนบนเส้นทางของพวกเขาได้โดยอัตโนมัติในขณะที่กำหนดเส้นทางที่ดีที่สุดในการเดินทางไปยังจุดหมายที่ต้องการ การใช้ AMR ในการขนส่งพาเลทหรือสินค้าโดยไม่มีการปฏิสัมพันธ์ของมนุษย์อาจป้องกันการชนกันได้

ใช้ ACR (Autonomous Case-handling Robot) เพื่อปรับปรุงประสิทธิภาพการทำงานในคลังสินค้า ความหนาแน่นของการจัดเก็บ และความยืดหยุ่น

หุ่นยนต์แบบ ACR (Autonomous Case-handling Robot) เป็นหุ่นยนต์ที่สามารถทำงานได้อิสระและเข้าร่วมในระบบการอัตโนมัติแบบส่วนผสมระหว่างหุ่นยนต์เคลื่อนที่ตามที่ต้องการ (AMR) และยานขนส่งที่เคลื่อนที่ได้ (Grown moving vehicles) โดยมีฟังก์ชันการเรียกคืนสินค้าแบบชัทเทิล เพื่อจัดการกับถุงเก็บสินค้าจากชั้นวางแบบนิ่ง หุ่นยนต์แบบอัตโนมัติในคลังสินค้าสามารถเพิ่มประสิทธิภาพการทำงานได้ถึง 300% ถึง 400% และความหนาแน่นของการจัดเก็บสินค้าเพิ่มขึ้น 80-400% และช่วยให้ลูกค้าได้ความแม่นยำในการเลือกสินค้าถึง 99.9% ในทางประโยชน์

หุ่นยนต์ที่จัดการกล่องสินค้าอัตโนมัติช่วยให้เจ้าของคลังสินค้าสามารถประสิทธิภาพการใช้พื้นที่ได้มากที่สุด อย่างหนึ่งคือคุณไม่ต้องส่งคนไปในทางเดินโดยใช้หุ่นยนต์ที่จัดการกล่องสินค้าเพื่อการเรียกคืนสินค้าและการจัดเก็บสินค้า นี่หมายความว่าคุณสามารถติดตั้งชั้นวางสินค้าของคุณด้วยทางเดินที่เล็กกว่าซึ่งจะสร้างพื้นที่สำหรับการจัดเก็บมากขึ้น นอกจากนี้ หุ่นยนต์ที่จัดการกล่องสินค้ายังสามารถใช้พื้นที่ในแนวตั้งได้สูงสุด มีหลายเทคโนโลยีที่เป็นแบบดั้งเดิมโดยเฉพาะเทคโนโลยีที่ใช้มือ หุ่นยนต์ที่จัดการกล่องสินค้าช่วยให้สามารถจัดเก็บสินค้าได้สูงสุดถึง 10 เมตร (32.8 ฟุต) โดยเพิ่มประสิทธิภาพการจัดเก็บสินค้าในคลังสินค้าสูงสุดถึง 4 เท่าเมื่อเปรียบเทียบกับคลังสินค้าแบบดั้งเดิม ซึ่งจะให้พื้นที่มากขึ้นสำหรับสินค้ามากขึ้น หุ่นยนต์ที่จัดการกล่องสินค้า Hai Robotics HaiPick A42T Telescopic ACR เป็นหุ่นยนต์ที่สามารถเก็บและจัดเก็บกล่องพลาสติกและกล่องกระดาษได้สูงสุดถึง 10 เมตร (32.8 ฟุต) โดยการอัตโนมัติไปยังด้านบนของเพดาน ไม่มีพื้นที่ว่างที่ไม่จำเป็นอีกต่อไป

ACR ใช้งานโดยโปรแกรมซอฟต์แวร์อัจฉริยะที่ทำให้หุ่นยนต์สามารถเลือกสินค้าที่ถูกต้องได้เร็วกว่าการเลือกด้วยมือ ช่วยเพิ่มความแม่นยำในการเลือกสินค้าได้สูงถึง 99.9% ผู้ประกอบการไม่จำเป็นต้องใช้เวลาในการค้นหาหีบสินค้าที่ถูกต้อง หุ่นยนต์จะนำหีบที่เป็นไปตามความต้องการมาเท่านั้น และถ้าเป็นไปได้ จะจัดตารางเพื่อให้หีบแต่ละอันสามารถรับการสั่งซื้อหลายรายการได้ ด้วยความจุการบรรทุกได้สูงถึง 9 หีบและอัลกอริทึมการวางเส้นทางขั้นสูง หุ่นยนต์ ACR สามารถบรรทุกงานได้ด้วยประสิทธิภาพสูงที่ยังไม่เคยมีมาก่อน สูงถึง 3-4 เท่า (ต่อคนงาน) เมื่อเปรียบเทียบกับแรงงานที่ทำด้วยมือ

ธุรกิจเปลี่ยนแปลงอย่างรวดเร็วและความคล่องตัวเป็นสิ่งสำคัญสำหรับธุรกิจใด ๆ การสร้างระบบอัตโนมัติแบบดั้งเดิมบางครั้งอาจใช้เวลานานกว่าหนึ่งปีในการดำเนินการและเปิดใช้งาน และเกือบจะเป็นไปไม่ได้ที่จะย้ายไปยังคลังสินค้าอื่นหลังจากสร้างขึ้นแล้ว ข้อดีที่สำคัญของระบบ ACR คือสามารถถอดออกและย้ายไปยังสถานที่อื่นได้ง่าย ผู้ประกอบการพบว่า ACR น่าสนใจเพราะมีความสามารถในการปรับตัวให้เข้ากับสภาพแวดล้อมส่วนใหญ่ ความคล่องตัวของระบบ ACR ทำให้ง่ายต่อการใช้งานและการเปลี่ยนแปลง

ใช้เทคนิคการอัพเกรดในระยะ. คุณไม่จำเป็นต้องอัพเกรดระบบอัตโนมัติทั้งหมดในเวลาเดียวกัน

การเปลี่ยนสภาพคลังสินค้าจากการใช้งานด้วยมือเป็นสถานที่อัตโนมัติทั้งหมดในเวลาเดียวกันอาจทำให้เกิดความรบกวนที่ไม่จำเป็นทั้งสำหรับพนักงานและผู้จัดการ เนื่องจากอาจมีกระบวนการและเทคโนโลยีใหม่มากเกินไปที่พนักงานต้องเรียนรู้และใช้งานได้อย่างมั่นใจในเวลาเดียวกัน จึงเป็นสมาร์ทที่จะอัพเกรดคลังสินค้าอย่างช้าๆ ทีละขั้นตอน ในการเริ่มการใช้เทคโนโลยีใหม่ ให้พนักงานมีเวลาที่จะปรับตัวกับกระบวนการใหม่และได้ความมั่นใจในทักษะใหม่ของพวกเขาก่อนที่จะเริ่มขั้นตอนการพัฒนาสถานที่ขั้นต่อไป