倉庫のオーダーピッキング完全ガイド:プロセス/戦略/実践ベストプラクティス

サプライチェーンにおける倉庫は“心臓”であり、オーダーピッキングはその鼓動です。

複雑な倉庫オペレーションの中でも、ピッキングは収益性と顧客満足を左右する最重要プロセスと考えられます。効率的で正確なピッキング体制は、競争優位の維持に直結します。

倉庫の専門家は口をそろえて言います。「正確なピッキングを過小評価してはいけない」。外から見ると単純作業に見えても、**倉庫運営コストの55〜60%**を占める主要因であり[1]、最適化に値する領域です。 本稿は、倉庫長・サプライチェーン担当者・現場ピッカーの皆さまに向けて、ピッキングを底上げするためのプロセス設計、戦略、最適化の勘所をまとめました。

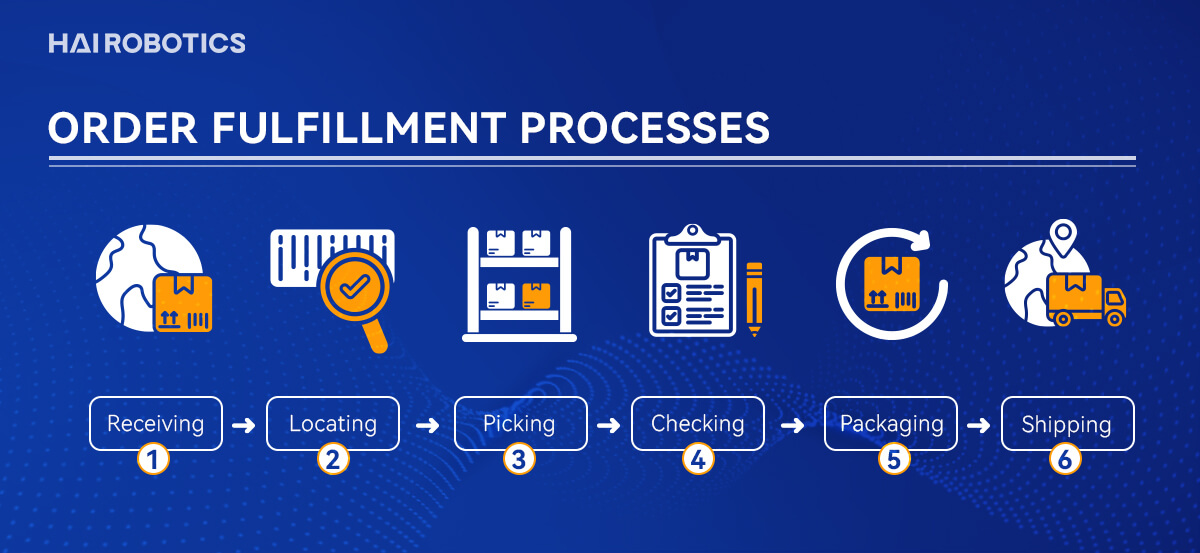

オーダーピッキングの基本プロセス

オーダーピッキングとは、倉庫内に保管された商品を受注に基づき選択・取り出す業務のこと。よく整備された機械の内部を覗くように、プロセスを分解して理解することが肝心です。

主要ステップ

-

入荷(Receiving):荷受け・数量確認・損傷検査を行い、WMSに登録。

-

ロケーション管理(Locating):保管・表示を整え、ピッキングを容易に。多くの倉庫ではロボティクスを活用し、正確な配置・認識を実現。

-

ピッキング(Picking):WMSの指示(ハンディ端末など)に従い、最短動線で該当アイテムを取得。

-

検品(Checking):バーコード/スキャン/目視等で誤りを抑制。

-

梱包(Packaging):コストと保護性能のバランスを考慮し、過剰包装は回避。

-

出荷(Shipping):最適な方法で配送手配し、出荷完了。

現場統合の一例:Hai Roboticsのロボットは、作業者のもとへ素早く商品を運搬(GTP的運用)し、ピッキングと梱包を連携。グローバルECフルフィルメントのCIRRO Fulfillmentでは、ロボティクス導入により人員効率が約30%向上、最大日次出荷は2.1万点に到達。扱い時間の短縮と顧客満足度の向上に寄与しました。

パフォーマンスを測るKPI

ボトルネックは、測って初めて見えてきます。代表的なKPIは以下の通り。

-

ピッキング精度(Picking Accuracy):正しくピックできた割合。高いほど返品・再作業が減少。

-

ピッキングレート(Picking Rate):単位時間あたりのピック数/オーダー数。スピードと精度の両立が重要。

-

オーダーフィル率(Order Fill Rate):要求通りに充足できた注文の割合。在庫管理+ピッキング効率の総合指標。

-

オーダーサイクルタイム(Order Cycle Time):受注からピッキング完了まで。遅延要因の特定に有効。

-

一発正解率(Items Picked First-time Right):再修正不要で完了した比率。

-

誤品率(% Wrong Items Picked):誤ってピックした比率。ゼロに近づけることが理想。

事例:グローバル3PLのJD Logisticsは、Hai RoboticsのACR活用で10万SKU超を精度100%で管理。米国小売のAvenue Shopsは自動化導入後、日次出荷数が65%増を記録。KPIは最適なソリューション選定の拠り所にもなります。

最適なピッキング戦略を選ぶ

戦略の選定は、効率・スケール・顧客満足の要。各方法の特徴を理解し、自社の注文特性・SKU構成・レイアウトに適合させます。

代表的なピッキング方式

-

バッチピッキング:類似SKUの注文をまとめ、移動回数を削減。大量・類似オーダーが多い現場に有効。

-

ゾーンピッキング(Pick & Pass):倉庫をゾーン分割し、担当者を固定。無駄な移動を排除し、オーダーはゾーンを“受け渡し”。

-

ウェーブピッキング:出荷便・締切時刻などでオーダーを**“波(ウェーブ)”**としてまとめ、計画的に処理。人員配置・スケジュール・出荷計画を一体管理。

-

シングルピック(逐次個別):1注文を1人が完結。シンプルだが、多量・多頻度では非効率になりがち。

システム連携(WMS連動)は必須

-

現状診断:制約や非効率の把握→KPI(精度・速度など)で改善目標設定。

-

ソフトウェア実装:WMSを中枢に、入荷・格納・スロット・ピッキング・梱包・出荷を一気通貫で指示・記録。

-

インターフェース標準化:ERP/EC(Shopify等)/TMS等とAPI連携し、サプライチェーン全体の整合性を担保。

-

教育・運用:RFID/バーコード/ウェアラブル等を活用し、リアルタイムに進捗と在庫を把握。

-

継続改善:KPIで効果測定→戦略を定期的に見直し・更新。

ベストプラクティス:現場で効く設計と運用

レイアウト&オーガナイズ

最短動線を設計し、動作を削減。関連SKUの近接配置、高回転品の前面配置(ABC分析)でピッキング時間を20%以上短縮する報告も[2]。

**ステージングエリア(仮置き場)**を工程別(梱包/仕分け/出荷)に設け、滞留とミスを抑制。

5S・安全・整理整頓の徹底:**94%の労働者が「清潔な現場で生産性が上がる」**と回答、77%が品質向上を実感との調査も[3]。

-

※「メザニンラック(中二階)」等の垂直活用は、保管密度の大幅向上に有効です。

-

ボイスピッキング:ハンズフリーで指示を音声配信。

-

ピックトゥライト(PTL):ライトの指示で場所・数量を即時提示。30〜50%の効率向上/99.9%精度の事例[4]。

-

バーコード/RFピッキング:無線端末で作業指示→完了即時にデータ反映。

-

スマートロボティクス(AGV/AMR/ACR):人と協働し、負荷軽減・安全性向上・効率化。

-

例:Hai RoboticsのHaiPick System 3は、自社開発の高速搬送AMRと連携し、柔軟なレイアウト/空間活用最大化を実現。

-

-

テクノロジー&機器

ピッキングチームを“強くする”

教育・トレーニング

現場力の強化には体系的な教育が不可欠。調査では、トレーニングがピッキング効率に与える影響は主要因の一つとの報告[5]。

-

OJTの標準化、シミュレーション学習、WMSを活用したルート理解と例外対応の習熟[6]。

人間工学(エルゴノミクス)と職場環境

-

負荷の少ない姿勢・動作を設計し、疲労と怪我を抑制。昇降装置・調整可能な作業台の導入が有効。

-

例:Hai RoboticsのHaiStationは、作業者×ロボット×コンベヤをエルゴノミクス設計で連携し、ムダ動作を削減。

まとめ

サプライチェーン最適化は一朝一夕ではありませんが、精度・効率・革新に基づく実践は、確実に成果を生みます。 正しいプロセス設計 × 適切な戦略 × データ連動 × 現場力の強化―― この掛け算が、速く・正確で・安全なピッキングを実現します。

より詳しい最適化やソリューションについては、Hai Roboticsまでお気軽にご相談ください。

Footnotes

[1] James A. Tompkins, John A. White, Yavuz A. Bozer, and J. M. A. Tanchoco. Facilities Planning: Fourth Edition. New York: Wiley, January 2003.

[2] Carlos Abel Santa Cruz Puente, Joe Pui Lo Wu Gamarra, and Rafael Mauricio Villanueva Flores. Application of the Abc Methodology to Reduce the Delay of Sales Orders in A Company Warehouse in Barranca City. 4th South American Conference on Industrial Engineering and Operations Management, May 2023.

[3] Sophie Rioch. 94% Of Workers Feel More Productive In A Clean Warehouse. ICE Services Group Ltd, January 2021.

[4] Pick to Light | Solutions Guidd | Solutions Community. MHI - Material Handling Industry, May 2005.

[5] Oliver Munro. 10 Warehouse Order Picking Tips: Optimise Your Processes. Unleashed Software, December 2022.

[6] Tufano, A., Accorsi, R. & Manzini, R. A machine learning approach for predictive warehouse design. Int J Adv Manuf Technol 119, December 2021.