창고 오더 피킹에 대한 궁극적인 가이드: 프로세스, 전략 및 모범 사례

효율적인 오더 피킹은 창고 운영의 핵심입니다. 정확도 향상, 자동화 기술, 피킹 전략을 통해 물류 효율과 고객 만족도를 극대화하는 방법을 알아보세요.

창고는 공급망의 심장과 같으며, 오더 피킹은 그 중요한 리듬을 유지하는 필수적인 역할을 합니다. 창고 운영의 복잡성 속에서, 오더 피킹은 수익성과 고객 만족도에 심대한 영향을 미칩니다. 효율적이고 정확한 오더 피킹 과정은 경쟁력을 유지하는 데 필수적입니다.

"정확한 오더 피킹의 중요성을 절대 과소평가하지 마세요," 창고 전문가들은 강조합니다. 외관상으로는 평범한 작업처럼 보일 수 있지만, 이는 전체 창고 운영 비용의 55%-60%를 차지하며, 이로 인해 최적화가 필요하다는 점이 분명해집니다. 창고 관리자, 공급망 전문가, 현장 피커 중 오더 피킹 기술을 향상시키고자 하는 분들은, 오더 피킹과 관련된 팁, 전략, 최적화된 실천 방법을 통해 성과를 향상시킬 수 있는 방법을 계속해서 읽어 보세요.

오더 피킹 프로세스 이해하기

오더 피킹은 창고에 보관된 상품이나 아이템을 선택하여 고객 주문을 처리하는 운영 절차를 의미합니다. 오더 피킹 과정을 이해하는 것은 마치 잘 맞춰진 기계의 내부 구조를 들여다보는 것과 같습니다.

1. 핵심 구성 요소

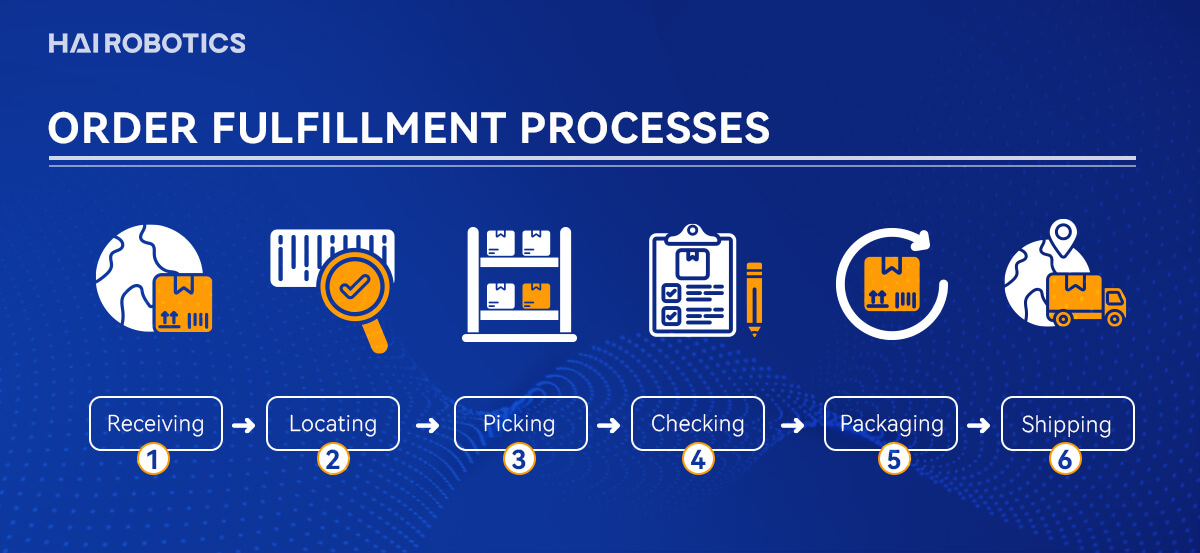

주문 수신, 상품 위치 파악, 실제 피킹, 그리고 최종 포장 단계는 기계적인 정밀도로 서로 협력하여 주문 요구 사항을 충족시킵니다. 이러한 단계들은 조직의 서비스 수준, 고객 만족도, 그리고 전반적인 수익성에 직접적인 영향을 미칩니다.

-

수신(Receiving): 이는 상품이 창고에 도착하여 수량을 확인하고, 손상 여부를 점검한 후 창고 관리 시스템(WMS)에 입력되는 초기 단계입니다.

-

위치 파악(Locating): 저장된 상품은 피킹 과정을 더 효율적이고 쉽게 만들 수 있도록 적절히 배치됩니다. 또한, 특정 요구 사항을 충족시키기 위해 대부분의 창고에서는 로봇 시스템을 사용하여 정확한 위치 지정과 식별을 합니다.

-

피킹(Picking): 창고 관리 시스템(WMS)을 사용하여 피커는 주문 목록을 보통 손에 든 장치로 받습니다. 이 정보는 정확한 상품 위치를 보여주어, 가장 효율적인 경로로 아이템을 찾을 수 있게 돕습니다.

-

검사(Checking): 실수를 최소화하기 위해, 피킹된 아이템은 바코드 스캔, 스캐닝 또는 때로는 물리적 수량 점검을 거칩니다.

-

포장(Packaging): 포장 자재를 선택할 때는 비용 효율성과 제품 보호를 고려하여 균형 잡힌 결정을 내려야 합니다. 과도한 포장은 불필요한 추가 비용을 초래할 수 있습니다.

-

배송(Shipping): 포장된 상품은 가장 비용 효율적인 방법으로 배송지로 발송됩니다.

주문 처리에서 최적의 속도를 유지하려면, 주문 흐름에 포함된 모든 요소를 정확히 이해하는 것이 필수적입니다. 각 단계를 전략적으로 구성함으로써 작업 간 효율적인 전환을 이끌어낼 수 있습니다. 예를 들어, 하이로보틱스의 로봇은 숙련된 작업자에게 아이템을 신속하게 전달하여 피킹과 포장을 통합하는 작업을 지원합니다. 이를 통해 빠르고 정확한 주문 처리와 발송이 보장됩니다.

로봇 기반 운영을 채택한 글로벌 전자상거래 물류 기업 CIRRO Fulfillment는 작업 효율성을 30% 향상시켰으며, 하루 최대 21,000개의 아이템을 처리할 수 있게 되었습니다. 이 혁신적인 방법은 취급 시간을 단축시키고 운영 효율성을 높여, 더 빠른 배송과 고객 만족도 향상을 이끌어냅니다. 그 결과, 전체적인 쇼핑 경험이 더욱 원활하고 신속하게 개선되었습니다.

2. 성능 지표

창고 및 공급망 운영에서는 비효율적인 프로세스가 연쇄적인 지연을 초래하여 생산에서 배송에 이르기까지 모든 흐름을 둔화시킬 수 있습니다. 결국 이로 인해 고객 불만을 초래하게 됩니다. 오더 피킹 과정에서 최적의 효율을 달성하려면 피킹 정확도, 피킹 속도, 주문 처리율 등 여러 핵심 성과 지표(KPI)를 활용해야 합니다.

-

피킹 정확도(Picking Accuracy): 아이템이 얼마나 정확하게 선택되었는지를 측정하는 지표로, 보통 백분율로 표현됩니다. 높은 정확도는 실수와 반품이 적다는 것을 의미하며, 이는 더 나은 성과로 이어집니다.

-

피킹 속도(Picking Rate): 특정 시간 내에 개인이나 팀이 주문을 얼마나 빠르게 처리할 수 있는지를 측정하는 지표로, 보통 시간당 피킹 아이템 수나 시간당 처리된 주문 수로 계산됩니다. 빠른 피킹 속도는 효율성을 나타내지만, 정확도는 절대로 타협해서는 안 됩니다.

-

주문 처리율(Order Fill Rate): 요청된 아이템으로 주문이 얼마나 잘 처리되었는지를 측정합니다. 이는 보통 처리된 주문의 총 비율로 표현됩니다. 높은 주문 처리율은 효율적인 재고 관리와 피킹 프로세스를 나타냅니다.

-

주문 사이클 시간(Order Cycle Time): 주문이 접수된 시점부터 피킹이 완료될 때까지 걸린 시간을 계산하는 KPI입니다. 이 시간을 측정하면 피킹 과정에서 지연되는 원인을 파악하고 효율성을 개선할 방법을 찾을 수 있습니다.

-

첫 번째 피킹 정확도(Items Picked First-time Right): 수정이나 추가 점검 없이 처음에 정확하게 피킹된 주문의 비율을 평가하는 지표입니다. 이 지표는 피킹 과정에서 시간 효율성을 높이는 데 기여합니다.

-

잘못된 아이템 피킹 비율(Percentage of Wrong Items Picked): 피킹 과정에서 잘못된 아이템이 얼마나 선택되었는지를 평가하는 KPI입니다. 목표는 이 값을 최소화하여 효율성과 정확도를 크게 향상시키는 것입니다.

각 회사는 일반적으로 자체 운영의 고유한 요구 사항과 산업의 전제 조건에 맞게 이러한 KPI를 조정합니다. 예를 들어, JD Logistics는 하이로보틱스의 ACR 시스템을 활용하여 100% 피킹 정확도로 100,000개 이상의 SKU를 성공적으로 관리하고 있습니다. Avenue Shops, 미국의 한 소매 회사는 하이로보틱스의 자동화 솔루션을 도입한 후 일일 배송 주문량이 65% 증가하는 실질적인 성과를 경험했습니다. 이러한 지표는 오더 피킹의 운영 효율성 향상을 위한 기초가 되며, 최고의 솔루션 제공업체를 찾는 데 도움이 됩니다.

적절한 오더 피킹 전략 선택

최적의 피킹 전략 선택은 오더 피킹 과정의 효율성을 높이는 데 매우 중요합니다. 이는 빠르고 정확한 주문 발송을 보장하여 확장성을 촉진하고, 고객 만족도를 향상시킵니다. 이를 위해서는 다양한 피킹 방법을 이해하고 평가한 후, 이를 기존 시스템에 원활하게 통합하여 효율성을 높이고 주문 이행 속도를 가속화해야 합니다.

1. 다양한 피킹 방법:

오더 피킹의 성과와 효율성은 시간을 절감하고 오류를 줄이려는 다양한 방법론에 의해 크게 영향을 받습니다. 각기 다른 피킹 방법은 주문 빈도, 물량, 창고 설계, 취급되는 상품 종류 등 여러 요소에 따라 비즈니스 요구에 맞춰 선택됩니다. 주요 피킹 방법은 다음과 같습니다:

-

배치 피킹 (Batch Picking): 주문을 SKU 유사성과 주문 특성에 따라 ‘배치’로 그룹화하는 방법으로, 수천 건의 비슷한 주문을 처리하는 대규모 기업에 유용합니다. 배치 피킹은 피커가 여러 일치하는 주문을 동시에 처리할 수 있게 해, 이동 시간을 최소화합니다.

-

존 피킹 (Zone Picking): 피킹 앤 패스(Pick-and-Pass) 방법으로도 알려진 이 방법은 창고를 여러 구역으로 나누고, 각 구역에 피커를 배치하는 방식입니다. 각 피커는 자신에게 할당된 구역에서만 아이템을 수집하며, 불필요한 이동을 최소화하고 복잡한 피킹 경로를 없앱니다. 주문은 구역을 넘어가며 점차적으로 항목을 수집해 전체 주문이 완료될 때까지 진행됩니다. 이 방법은 창고 작업과 자원 배분을 효과적으로 향상시킵니다.

-

웨이브 피킹 (Wave Picking): 주문을 출하 시간이나 배송업체 등의 속성에 따라 지정된 ‘웨이브’로 분류하고 처리하는 체계적인 방법입니다. 개별적으로 설정된 주문들이 나중에 하나의 발송 단위로 통합됩니다. 웨이브 피킹은 일정 관리, 인력 배분, 배송 조직을 원활하게 해결하며, 특히 대량 주문이나 변동성이 큰 주문량을 처리하는 기업에 유리합니다.

-

싱글 피킹 (Single-Pick Picking): 간단한 방식으로, 지정된 피커가 각각의 개별 주문에 필요한 아이템을 모두 수집하는 방법입니다. 고량의 주문을 처리할 때 효율성에 어려움이 있을 수 있지만, 시스템이 간단하여 목표를 직접적으로 달성할 수 있는 방법입니다.

-

시스템 통합:

주문 피킹 전략은 최신 창고 관리 시스템(WMS)과 원활하게 통합되지 않으면 혼란에 빠질 수 있습니다. 시스템 통합은 효율적인 커뮤니케이션을 보장하고, 책임을 동시에 조정하며, 전반적인 작업 흐름을 더 잘 통합하도록 돕습니다. 다음은 이를 위한 단계별 절차입니다:

-

현재 시스템 분석: 먼저 현재 시스템의 제한 사항과 비효율성을 파악합니다. 그런 다음 개선이 필요한 영역을 찾아 가장 적합한 피킹 전략을 결정합니다. 주문 정확도, 피킹 속도와 같은 핵심 성과 지표(KPI)를 활용하여 이 과정을 안내합니다.

-

소프트웨어 구현: 소프트웨어는 창고 관리 시스템의 뇌 역할을 합니다. SKU 기록, 수량, 저장 위치와 같은 작업을 처리합니다. 재고 정보를 수신 시 기록하고, 보관, 슬롯 배치, 피킹, 포장, 주문 통합, 배송 등 피킹 주문과 관련된 모든 과정을 지시합니다. 실시간 재고 데이터를 통해 얻은 인사이트를 바탕으로 새로운 피킹 전략을 개선하고 구현할 수 있습니다.

-

현대적인 인터페이스 표준 개발: 이는 기존 플랫폼이나 하위 시스템(예: ERP 시스템, Shopify와 같은 전자상거래 플랫폼, TMS 등)의 상호 연결을 보장합니다. 이를 통해 공급망 전체가 잘 연계되고 시너지를 이루게 됩니다.

-

직원 교육: 최신 WMS는 주문, 재고, 개별 피커의 실시간 상태를 전달할 수 있습니다. RFID, 바코드 리더기 또는 웨어러블 기술을 활용하여 재고 수준 및 피킹 작업에 대한 실시간 업데이트를 제공할 수 있습니다. 창고 직원들은 오더 피킹 경로, 장비 사용법, 소프트웨어 내비게이션 방법을 이해할 수 있도록 교육을 받아야 합니다.

-

지속적인 개선: 전략이 구현된 후에도 지속적인 개선을 추구해야 합니다. 핵심 성과 지표(KPI)를 사용하여 개선 사항이나 잠재적인 문제를 측정할 기준을 설정합니다. 이 과정에서 피킹 전략을 지속적으로 검토하고, 창고가 성장함에 따라 적응하며, 새로운 기술과 일치시킵니다.

-

창고의 물리적인 레이아웃을 넘어, 기술과 특수 장비의 발전은 현대 물류 환경에서 강력한 도구로 작용하고 있습니다. 이러한 혁신은 생산성 향상, 비용 절감, 주문 이행 프로세스의 간소화를 돕고, 창고 운영에서 타의 추종을 불허하는 경쟁 우위를 구축하는 데 기여합니다.

-

음성 피킹 시스템 (Voice Picking Systems):효율적이고, 핸즈프리이며, 종이 없는 작업을 가능하게 하는 음성 안내 피킹 시스템은 작업자에게 실시간 지시를 제공하는 헤드셋을 통해 운영됩니다. 이 특수 장치는 음성 신호를 통해 작업자에게 각 단계별로 위치를 안내하고, 상품 선택 및 수량 명세에 대한 중요한 정보를 제공합니다.

-

픽투라이트 시스템 (Pick-to-light Systems) :이 시스템은 재고 위치에 부착된 컬러 조명과 디스플레이 화면으로 구성된 모듈들로 이루어져 있습니다. 조명이 피킹해야 할 수량을 표시하며, 때로는 피킹된 상품을 담을 컨테이너 식별번호도 보여줍니다. 작업자가 상품을 올바른 위치에 놓으면 조명이 꺼지면서 작업 완료를 나타냅니다. 이러한 시스템은 피킹 프로세스를 30~50%까지 간소화하며, 99.9%의 정확도를 기록하고 있습니다.

-

바코드 스캐너 시스템 (Barcode Scanner Systems): 바코드 생성은 재고 항목을 효율적으로 관리 및 추적하기 위한 고유 코드를 만드는 과정입니다. 바코드는 데이터를 시각적으로 표현한 그래픽으로, 바코드 스캐너와 관련 소프트웨어를 통해 쉽게 읽을 수 있습니다. 이 방식은 재고 이동과 식별을 정확하고 빠르게 기록할 수 있게 하여, 재고 통제력 및 운영 효율성을 향상시킵니다.

-

무선 주파수(RF) 피킹 시스템 (Radio Frequency Picking Systems):이 시스템은 무선 장치를 통해 작업자에게 피킹, 포장, 재보충 등의 창고 작업을 안내합니다. 작업자는 휴대용 RF 장치를 소지하며, 이 장치는 창고관리시스템(WMS)의 정보를 기반으로 상품 위치와 피킹 수량을 화면에 표시합니다. 작업을 완료하면, 완료된 내용이 RF를 통해 중앙 데이터베이스에 실시간으로 전송됩니다.

-

스마트 로봇 시스템 (Smart Robotics Systems): 로봇은 수작업 피킹 프로세스를 보완하고, 작업자와 협업할 수 있도록 설계되어 있습니다. 예를 들어, 로봇이 자동으로 피킹 구역까지 이동하면, 작업자는 로봇에 부착된 박스나 토트에 상품을 담습니다. 그 후, 로봇은 다음 피킹 구역으로 독립적으로 이동하며, 이 작업은 모든 상품이 피킹될 때까지 반복됩니다. AGV(무인 운반 차량), AMR(자율주행 로봇), ACR(자동 케이스 처리 로봇) 등 각기 다른 목적에 특화된 지능형 시스템을 도입하면, 작업 능률 향상, 피킹 부담 감소, 작업 안전성 향상 등의 효과를 기대할 수 있습니다.또한 이러한 시스템을 결합해 사용하는 것은 효율성을 더욱 높여줍니다. 예를 들어, Hai Robotics의 HaiPick System 3는최신 세대의 ACR과 자체 개발한 Fast-transit Companion AMR을 결합하여 더 유연한 창고 레이아웃 구성과 공간 활용도 극대화를 실현할 수 있도록 해줍니다.

-

포장, 분류, 출고 등 풀필먼트의 여러 단계에 대응하기 위해, 이러한 특정 상품 유형에 맞춘 스테이징 구역을 구축하는 것이 목표가 되어야 합니다. 이와 같은 조직화된 시스템은 주문 준비를 가속화시키고, 오류를 줄이며, 전체 이행 프로세스의 흐름을 원활하게 만듭니다.

게다가, 질서 있고, 안전하며, 물건이 흩어져 있지 않은 작업 공간은 생산성을 높이고, 인적 부상이나 기계 고장과 같은 위험을 줄이는 데 기여할 수 있습니다. 스테이플스(Stapes Corporation)에서 실시한 한 연구는 이 점을 강조하고 있는데, 응답자의 94%는 깔끔한 환경에서 생산성이 높아졌다고 응답했으며, 77%는 잘 관리된 환경에서 작업 품질이 더 뛰어났다고 말했습니다. 창고 환경의 기반 시설 청결도, 설령 아주 작은 개선일지라도, 직원들이 이를 자신의 안전과 존중의 표현으로 인식하게 되면, 놀라운 생산성 향상 효과를 가져올 수 있습니다.

-

기술 및 장비:

-

창고에서 상품이 효율적으로 이동하기 위해서는, 효과적인 레이아웃과 조직 방식이 직접적인 상관관계를 가집니다. 정리가 잘되지 않은 창고는 주문 피킹을 지연시키는 복잡한 문제를 유발할 수 있는 반면, 체계적으로 잘 구조화된 시스템은 속도와 정확성을 모두 향상시킬 수 있습니다.

전략적으로 설계되고 잘 구성된 레이아웃은, 이상적인 피킹 경로에 맞춰 최적화되었을 때 이동을 최소화하고 피킹 속도를 향상시킵니다. 최적의 효율을 위해서는, 회전율이 높은 상품이나 함께 자주 판매되는 상품들을 서로 가까이 배치하고 접근이 용이한 구역에 배치해야 합니다. ABC 분석(ABC Analysis)으로 알려진 이 전략을 우선순위로 적용하면, 회수 효율이 향상되어 피킹 시간을 20% 이상 단축시키는 것으로 나타났습니다.

주문 피킹을 위한 모범 사례 적용

주문 피킹 과정에서 핵심 성과 지표(KPI)를 극대화하려면 어떻게 해야 할까요? 효율적이고 세분화된 물류 환경을 구축하면, 창고를 수익성 높은 생산성 중심 공간으로 근본적으로 변화시킬 수 있습니다. 프로세스 최적화, 혁신적인 기술, 그리고 강력한 팀이 결합되면, 창고 운영은 원활하고 효율적으로 작동하게 되며, 그 결과 수익성 또한 크게 향상됩니다.

-

레이아웃 및 조직화

-

피킹 팀을 강화하기

최적의 작업 성과는 물리적 건강과 직결되며, 이 때문에 **인간공학(Ergonomics)**은 매우 중요한 요소로 자리 잡고 있습니다. 잘 설계된 작업은 부상으로 인한 통증을 줄여주며, 생산성을 유지하게 하고, 직원 사기를 높이고 경제적 성과에도 긍정적인 영향을 줍니다.

이를 실현하려면, 다양한 인간공학적 개입에 전략적으로 집중해야 하며, 이는 설계된 장비 또는 도입된 작업 방식에 기반해야 합니다. 예를 들어, 인체공학적 리프트나 높이 조절 가능한 작업대와 같은 구조적 변화는 장기적인 효율성을 목표로 합니다. Hai Robotics가 제공하는 HaiStation은 인체공학적 설계가 적용된 시스템으로, 작업자와 HaiPick 로봇이 협업하는 방식으로 운영되며, 상품은 불필요한 동작 없이 컨베이어 라인을 따라 자동으로 분류될 수 있도록 설계되어 있습니다. 이러한 시스템은 작업 흐름을 간소화하고 창고의 전반적인 운영 효율성을 향상시킵니다.

전반적으로, 사용자 친화적인 작업대와 적절한 휴식 시간을 포함한 인체공학적 개선은 작업자의 피로를 줄이고 생산성을 향상시키는 데 효과적입니다.

요약:

최고의 공급망 관리의 비밀을 풀어내는 것은 수많은 시련과 좌절을 동반합니다. 하지만 정밀함, 효율성, 그리고 혁신성으로 강화된 실천들은, 적절히 실행될 경우 조직의 잠재력을 기하급수적으로 향상시킬 수 있습니다.

복잡하게 들릴 수도 있지만, 이것을 정원사(gardener)의 작업이라고 생각해보십시오. 세심한 돌봄과 인내는 생산적인 작물을 길러내고, 비옥한 현실을 구성합니다! 이처럼 강력하고 검증된 전략들을 활용함으로써, 효율성과 수익성 측면에서 만족스러운 결과를 얻을 수 있으며, 이는 새롭게 개편된 창고 운영의 낙관적인 유인을 빠르게 따라가도록 길을 닦아줍니다. 업데이트 통합(update synthesis)에 대한 끊임없는 노력은 피킹 작업의 가동 시간을 유지하는 데 도움을 줍니다.

창고의 주문 피킹(order picking) 및 전반적인 프로세스를 최적화하는 방법에 대해 더 많은 정보를 원하신다면, 언제든지 Hai Robotics에 문의해 주시기 바랍니다.

숙련된 창고 운영자들은 피커(작업자)의 지식 수준과 숙련도가 성과 달성에 필수적이라는 사실을 잘 이해하고 있습니다. 이를 위해서는 체계적이고 지속적인 교육과 개발에 대한 세심한 관심이 필요합니다. 스리랑카 모라투와 대학교(University of Moratuwa)**에서 실시한 연구에 따르면, 창고 작업자에 대한 교육은 피킹 효율성에 영향을 미치는 상위 3대 요소 중 하나로 나타났습니다.

무엇보다 교육은 다양한 영역을 포괄하는 포괄적인 형태여야 하며, 피커가 단순한 노동자가 아닌 조직의 자산이 될 수 있도록 학습 환경을 보완해야 합니다. 이를 위해, 현장 중심의 구조화된 실무 교육, 시뮬레이션 기반 학습 등은 매우 효과적입니다. 이러한 방식은 창고의 구조, 피커 경로(주로 WMS에 의해 안내됨), 그리고 효율을 저해하는 내재된 문제들을 이해하는 데 도움이 됩니다.

인간공학 및 작업 환경:

최고 수준의 창고 운영은 여러 요인에 따라 달라지지만, 피킹 팀의 중요성과 효율성은 결코 간과할 수 없습니다. 이러한 팀의 역량 강화에 시간, 에너지, 자원을 투자하는 것은 노동 생산성 향상, 작업 안전 개선, 직원 몰입도 증가를 통해 기업의 전체 물류 성공을 크게 가속화할 수 있습니다.

교육 및 개발:

Footnotes

[1] James A. Tompkins, John A. White, Yavuz A. Bozer, and J. M. A. Tanchoco. Facilities Planning: Fourth Edition. New York: Wiley, January 2003.

[2] Carlos Abel Santa Cruz Puente, Joe Pui Lo Wu Gamarra, and Rafael Mauricio Villanueva Flores. Application of the Abc Methodology to Reduce the Delay of Sales Orders in A Company Warehouse in Barranca City. 4th South American Conference on Industrial Engineering and Operations Management, May 2023.

[3] Sophie Rioch. 94% Of Workers Feel More Productive In A Clean Warehouse. ICE Services Group Ltd, January 2021.

[4] Pick to Light | Solutions Guidd | Solutions Community. MHI - Material Handling Industry, May 2005.

[5] Oliver Munro. 10 Warehouse Order Picking Tips: Optimise Your Processes. Unleashed Software, December 2022.

[6] Tufano, A., Accorsi, R. & Manzini, R. A machine learning approach for predictive warehouse design. Int J Adv Manuf Technol 119, December 2021.